稿件信息

- 收稿数量: 1545

- 审核中数量: 38

版权信息

出版单位:

《粘接》杂志编辑部

粘接传媒(湖北)有限公司

粘接传媒(湖北)有限公司

国内刊号:

CN42-1183/TQ

国际刊号:

ISSN1001-5922

邮发代号:

38-474

投稿邮箱:

zhanjiezzs@163.com

tougao2@zhanjiezazhi.com

tougao2@zhanjiezazhi.com

查稿电话:

027-87890767

联系地址:

武汉市洪山区珞喻路345号

邮政编码:

430079

官 方 微 信

扫一扫!期刊动态、刊期进度、样刊邮寄情况、学术活动等一切尽在您的掌握中!

清华大学魏飞教授将分享最新原油直接裂解制化学品专利技术

清华大学魏飞教授将分享最新原油直接裂解制化学品专利技术

发布时间:2021-03-09 来源:

粘接传媒(湖北)有限公司

非化石燃料汽车产业的发展显著冲击着成品油市场,炼油产业面临产能过剩、装置开工率低、成品油消费增速放缓等严峻挑战,同时乙烯、丙烯等基础化学品市场需求不断增长,炼油企业的结构调整与转型升级迫在眉睫。原油直接裂解多产烯烃、芳烃等化学品成为石化行业的下一个发展方向。

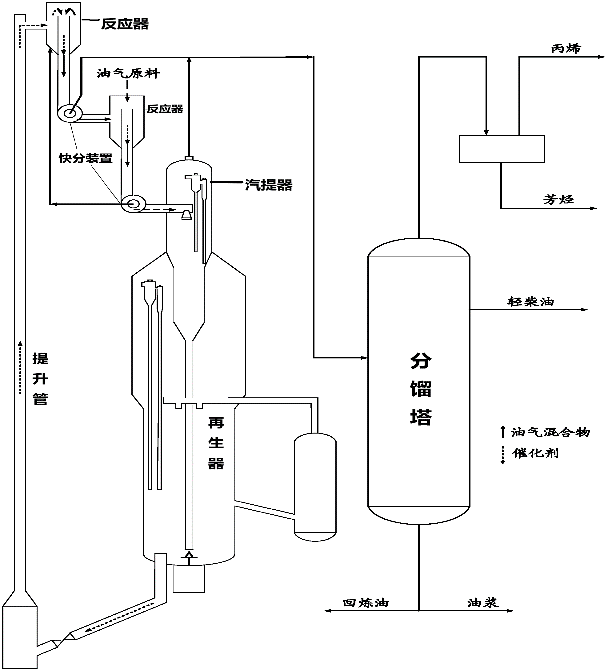

目前企业催化裂化/裂解反应中大多沿用气固两相并流向上快速循环流化床体系,反应时油气原料和催化剂从反应器的底端向顶端逆重力场方向运动。在此过程中,因重力作用催化剂易向下滑落,造成其与油气原料的气固返混,导致催化剂密度轴向分布不均,部分催化剂在反应器中反应时间过长,不利于化学品产物的生成。

清华大学魏飞教授结合下行床反应器的技术特点,提出了多级逆流下行原油直接裂解制化学品的理念。通过冷态、热态模拟研究发现,下行床的顺重力场流动方式,使催化剂与原料油的接触时间更短,同时展现出平推流的流动效果,气固速度及浓度径向分布更为均匀,大大减少了轴向返混的发生。多级逆流下行床相较于单级下行床反应器,可有效增大物料传递的推动力,级内保持气固平推流,反应氛围的调变也更加灵活。目前该项技术完成了10千克/小时全流程试验,乙烯、丙烯和BTX等化学品单程收率可以达到58%,若将油品回炼,将进一步提高化学品收率。

多级逆流下行床原油裂解示意图

(图片来源:国家发明专利CN108753356B)

多级逆流下行催化裂解反应及物料停留时间极短,在很大程度上避免了高温自由基反应与脱氢、芳烃缩合反应,大幅提高了烯烃、芳烃收率,降低了结焦率,该项技术提供了一种适用于原油直接裂解多产化学品新的策略。

来源于中国化工信息周刊